现在的位置:主页 > 综合新闻 >

案例分享丨基于工业互联网应用DT/AR技术的智能工

【作者】:网站采编【关键词】:【摘要】:湃睿科技助力上海大学信息物理融合系统发展, 其中基于工业互联网应用DT/AR技术的智能工厂信息系统已经作为试点项目 先进制造业·导读 十三五期间,全球新一轮科技革命将持续、快

湃睿科技助力上海大学信息物理融合系统发展,

其中基于工业互联网应用DT/AR技术的智能工厂信息系统已经作为试点项目

先进制造业·导读

十三五期间,全球新一轮科技革命将持续、快速、融合发展,我国全面深化改革的力度进一步加大,上海产业转型创新、全球科创中心建设进入攻坚期,全球卓越城市建设起步。把握产业发展“互联、智能、绿色”新趋势,促进生产方式变革,推动经济转型,是两化深度融合面临的新形势、新任务。

工业互联网是通过物联网、大数据、人工智能技术,从生产流程、物流等多个环节对制造业价值链进行优化和再造,从而创造巨大的价值。根据《上海市推进信息化与工业化深度融合“十三五”发展规划》提出的推进传感器、过程控制芯片等的应用,加速构建低延时、高可靠、广覆盖的工业互联网基础设施体系,加速制造业向高端化、智能化、服务化转型发展,促进物联网、工业云、大数据等信息技术围绕重点产业的工业互联、数据互通和应用创新,实现传统产业应用新模式发展。

试点项目解析

“基于工业互联网应用DT/AR技术的智能工厂信息系统”的建设符合《国家智能制造标准体系建设指南(2015年版)》提出的“跨领域、跨行业、高度集成、系统融合”的特点。开展对“基于工业互联网应用DT/AR技术的智能工厂信息系统”的研究是非常有必要的。

项目简述

基于工业互联网应用DT/AR技术的智能工厂信息系统,是从系统集成创新角度出发,利用湃睿科技的PI-IoT物联网快速开发平台构建的“湃睿生产数据及设备状态信息采集分析管理软件”与DT(Digital Twin)数字孪生技术以及AR(Augmented Reality)增强现实技术相结合,将物理世界中的数据,例如设备数据、传感器数据、环境数据等与数字世界的数据例如数字仿真模型、大数据预测、作业指导动画、图纸等融会贯通,混搭应用于智慧工厂解决方案中,使其成为监控、重现、分析、找到工厂运行问题的关键,并可增强工人工作能力与效率。

三

项目目标

通过基于工业互联网应用DT/AR技术的智能工厂信息系统的研究,实现基于物联网及大数据的创新研发、基于物联网的质量管理、维修问题的闭环管理以及企业运营优化及决策支持等。

四

主要内容

基于工业互联网应用DT/AR技术的智能工厂信息系统的研究,在传统的工业互联业务体系上打造创新研发、卓越制造、敏捷服务、智慧管理的业务体系。我们重点突破DT/AR技术,DT(Digital Twin)数字化映射技术将物理世界的数据,例如设备数据、传感器数据、环境数据等等通过物联网平台推送以驱动数字仿真模型,打通物理世界到数字世界的间隔。在智能工厂领域,通过真实世界获取的数据去驱动工厂仿真模型运行,是监控、重现、分析、找到工厂运行问题的关键。另一方面,基于AR(Augmented Reality)增强现实技术,把工作人员在现实工厂环境下无法直接体验到的数字内容,例如大数据预测、作业指导动画、图纸等,通过智能设备叠加到眼前,帮助工人增强工作能力。结合“湃睿生产数据及设备状态信息采集分析管理软件”与上海大学在大型数控机床异构数据采集方面的技术积累,尽可能多的连接各种工业设备,并以直观的电子看板形式在车间布局图上显示所有联网监控的设备的运行状态,解决离散型制造业企业车间和生产线以及产品的设计到制造实现的转化过程,提高系统的成功率和可靠性,缩短从设计到生产的转化时间。

五

项目方案

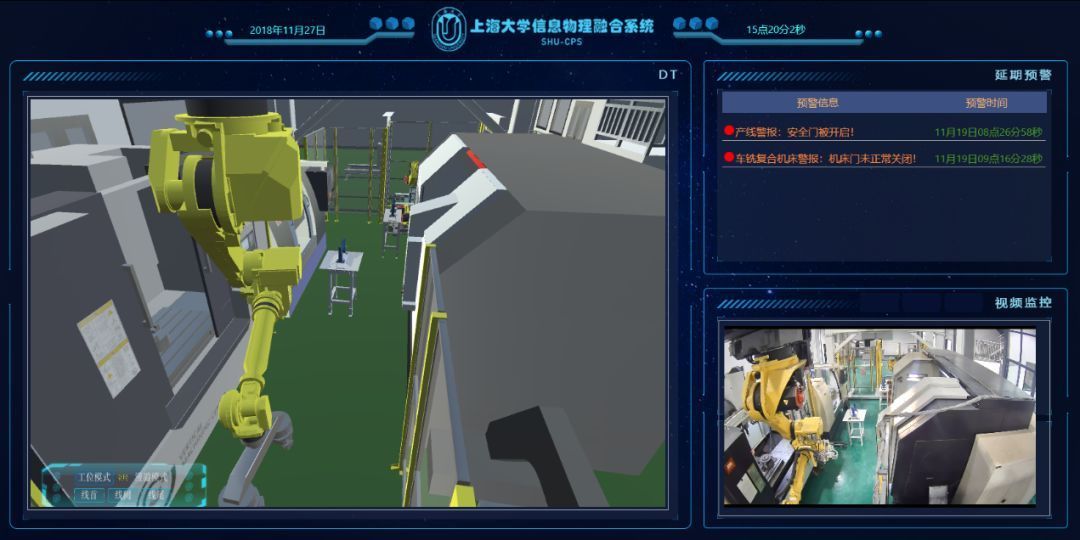

SHU-CPS(上海大学信息物理系统)综合应用AR/VR、人工智能、大数据分析、工业物联等技术,突破数字孪生建模、虚拟同步协同、智能分析决策等难点、实现生产车间的实时数据感知与融合、数据分析与决策、可视化闭环管控功能、是实现智能制造的核心工具系统。

上海大学产线(零件生产)--主页

上海大学产线(零件生产)认识

(1)数字孪生:

DT技术,即Digital Twin,数字孪生,也叫数字化映射,是利用数字模型替代其实体部分,将物理世界中实体部分的各种数据映射到数字模型,从而驱动数字模型进行仿真分析,快速的重现、分析、定位问题。

文章来源:《工业技术创新》 网址: http://www.gyjscxzz.cn/zonghexinwen/2020/0901/666.html

工业技术创新投稿 | 工业技术创新编辑部| 工业技术创新版面费 | 工业技术创新论文发表 | 工业技术创新最新目录

Copyright © 2018 《工业技术创新》杂志社 版权所有

投稿电话: 投稿邮箱: